(1. 清华大学化学工程系,北京100084; 2. 清华大学化学工程联合国家重点实验室,北京100084 )

摘 要 微分散是微化工技术的重要组成部分,传统利用显微摄像分析和统计微分散液滴的方法成本高,不易推广。提出了一种基于光纤传感的微分散液滴在线检测技术,该方法基于漫反射光纤、光纤传感器、数据采集卡和LabVIEW程序实现了微通道内液滴生成频率和长度的在线 mm以上直径液滴的检测,检测频率上限为500 Hz,当液滴通过光纤时间超过15 ms时,还可检测液滴长度。研究结果表明光纤直径和光纤传感器响应时间是影响该方法检测性能的主要因素,与相似平台对比,以较低的成本实现了较高检测性能。

微分散技术是利用微结构元件生成微小液滴的技术,可显著提升相间传质、传热等性能 [1] 。微分散过程中液滴生成频率可达到数百赫兹 [2] 且形成液滴的单分散性好 [ 3-4] ,具有很高的经济价值 [5] ,可用于化学反应控制、混合性能增强、反应温度调节等 [ 6-9] ,也可用于生物、医药、光化学、材料制备、仪器校准等诸多领域 [ 10-16] 。液滴作为微分散过程的产物,其生成频率和尺寸大小影响其工作性能,对液滴的快速在线检测十分重要。针对微分散技术的特性,适用于在线检测液滴的方法应当具有结构简单、成本低、集成性好的特点 [17] ,现有的液滴检测方法受限于检测原理或技术手段难以兼具上述要求。

目前,微分散液滴检测技术主要包括显微图像法及信号检测法等。显微图像法主要利用高速相机和显微镜进行微分散过程的拍摄,通过统计一定拍摄时间内的液滴数目计算液滴的生成频率或利用图像处理技术实现高精度的液滴形貌检测 [ 18-21] 。受限于显微镜和高速相机的精密性与成本,显微图像识别方法主要被实验室研究采用。而液滴信号检测法主要通过化学试剂和传感装置探测液滴产生的信号对液滴进行识别和检测,适合发展为在线检测技术。可利用的信号包括激光诱导荧光、电化学信号、光电信号等。其中激光诱导荧光和电化学检测平台较为复杂,对于被测体系有特定要求 [ 22-28] 。光电检测方法则主要利用液滴与连续相不同的光学性质(例如折射率、吸光度等)形成的光电信号差异进行液滴检测 [27] 。由于光电检测器件的高度市场化,这种方法具有较大的推广潜力 [29] 。

吸光度是较早应用的光电信号,其理论依据是Lambert-Beer定律。Neil等 [30] 使用两面相对的反射镜多次反射,应用光带腔增强微通道芯片内液滴对光的吸收并使用光栅分解出射光,增强了吸光度的信号强度,实现了生成频率273 Hz、直径约0.3 mm的液滴的检测。利用微分散体系中两相折射率不同的特点进行液滴检测,Trivedi等 [31] 将两根光纤固定至微通道两侧相对位置,一端通过LED光源发射可见光,另一端接收穿过微通道的可见光并使用光电传感器记录信号。该方法可检测体积为2 μl、生成频率200 Hz的液滴。阮琰 [32] 利用光学透镜分别设计了聚焦光路和线形光路检测微通道内液滴,在微通道一侧设置光源和透镜,另一侧相对位置设置电荷耦合器件,根据光强度变化判断是否有液滴通过,当液滴生成频率小于10 Hz时可准确检测直径0.25 mm的液滴。郎明远 [33] 在光学透镜的基础上,使用8个光纤和光电检测单元组成了光电检测阵列,实现了多通道液滴的高频检测,单通道检测频率达到了1000 Hz。以上研究结果表明,应用光学透镜和电荷耦合器件等光电设备可实现液滴生成频率和液滴大小的高精度检测,但检测平台结构仍需简化以提高液滴检测平台与微通道的集成性能,检测设备成本也可进一步降低。

本文基于商品化的漫反射光纤,结合光纤传感器、数据采集卡、LabVIEW控制程序设计一种结构简单、低成本的微分散液滴在线检测模块和方法,并且通过与显微图像对比分析影响检测精度的主要因素。

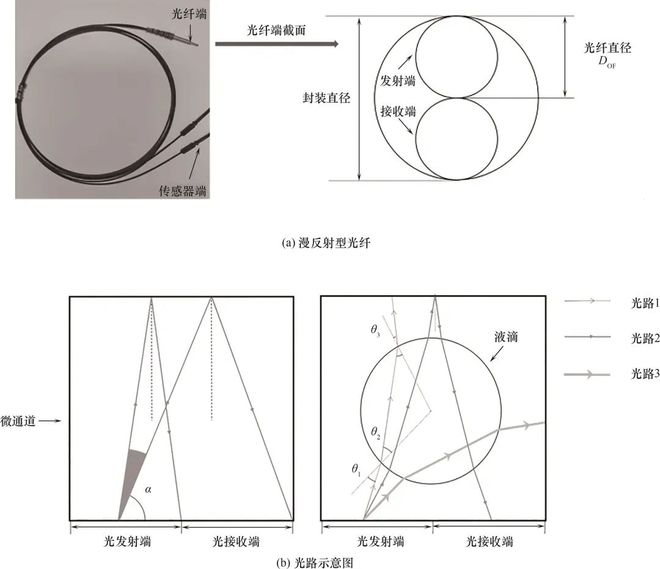

漫反射型光纤是一种将光纤的发射端和接收端集成一体的光纤元件,其外形和横截面如图1 (a)所示。在光纤端发射和接收光纤被封装在一起,形成一个尖端结构,其中单个光纤的直径记为 D OF ;在传感器端发射光纤和接收光纤分别被连接至数字光纤传感器的光源接口和检测器接口。将漫反射光纤置于微通道一侧,光路如图1 (b)所示,可见无液滴通过检测区域和有液滴通过检测区域时,光路明显存在差别。当微通道中没有液滴通过时,光进入连续相流体并在通道另一侧发生漫反射,部分反射光被光纤接收,形成检测信号。当有液滴通过时,光路由于液滴的折射发生改变,原先部分可被接收的反射光线无法到达光纤接收端,造成检测光强下降,通过分析这种光强信号变化即可判断是否有液滴通过光纤检测区域。

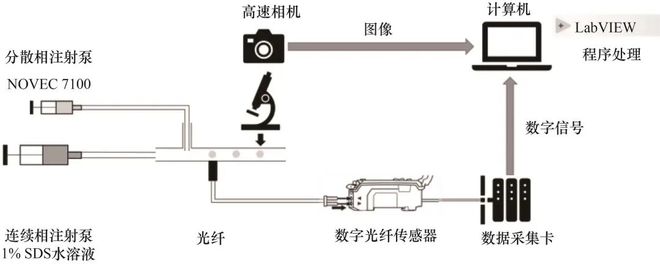

使用漫反射光纤、数字光纤传感器、数据采集卡组成的检测系统结构如图2 所示。分别选择 D OF =0.5 mm和0.25 mm两种光纤进行实验。数字光纤传感器(FS-N系列,基恩士公司)具有内置的LED光源和光电传感器,可接收光信号并进行光电信号转换。光纤传感器的重要性能参数之一是响应时间 τ ,反映了传感器对于快速运动液滴的感知能力。本工作使用的光纤传感器为数字信号传感器,输出结果为1和0(即有/无分散相通过)。响应时间指从接收光强信号低于设定阈值到输出数字信号发生改变的时间间隔,实验中使用了1、4、10 ms三种响应时间的数字光纤传感器。数字光纤传感器输出的数字信号由数据采集卡(USB-6361型,National Instrument)采集,信号采集频率为10000 Hz。

为了判断光纤检测结果的可靠性和实验误差,在微通道实验平台上设置了显微镜(XSP-63B型,上海光学仪器厂)与高速相机(Mini WX100型,FASTCAM),用于拍摄并记录通过检测区域的液滴。相机拍摄频率为2000 Hz,是液滴最高生成频率的5倍以上,图像分辨率达0.005 mm/pix,约为液滴直径的1/40,因此根据高速相机拍摄的图像可确定液滴的真实生成频率和形貌。实验中,计算机可接收摄像机拍摄的图像信号和数据采集卡采集的数字信号,根据录像确定液滴的生成频率和长度,与光纤检测数据进行比较即可确定光纤检测方法的可靠性。

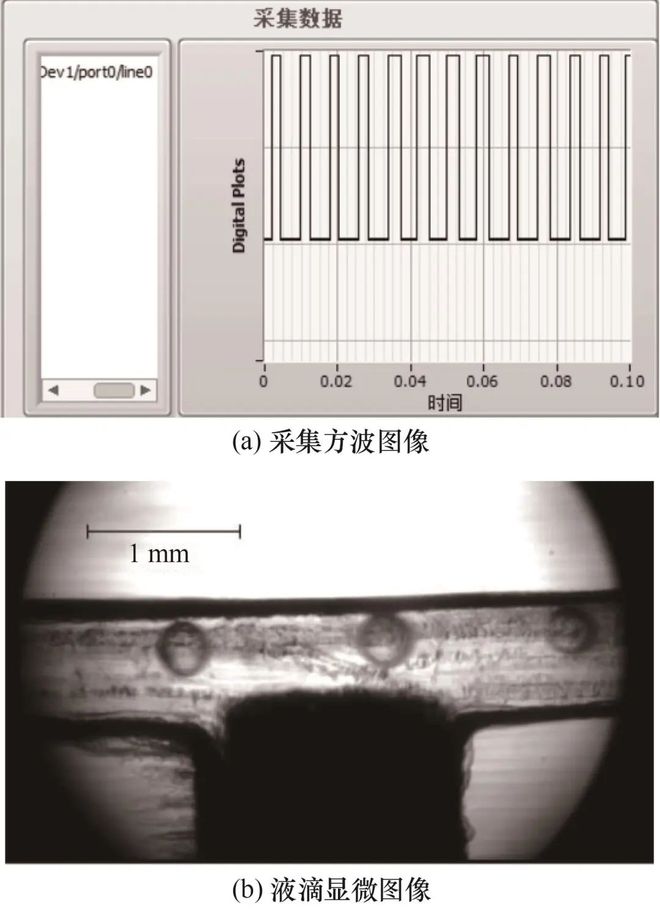

光纤数据处理与图像显示程序使用LabVIEW 2015(National Instrument)软件编写,该程序能够采集传感器传递的信号并实时生成方波图,如图3 (a)所示,相应的液滴显微图像如图3 (b)所示。利用该程序可实现液滴的自动计数,其原理是记录一定时间内采集的方波数目,一个方波对应一个液滴,据此可计算液滴的生成频率 f m ,即液滴数目 n m 与采集时间 t 之比,如式(1) 所示。

与此同时,高速相机可以录制一定时长的录像,通过录像中的液滴数目 n r 与采集时间 t 之比即可计算液滴的实际生成频率 f r ,如式(2) 所示。

液滴生成频率的准确测量与液滴大小密切相关。实验中利用微通道扩大结构降低微分散液滴的运动速度,使液滴呈现球形状态,进而测量了显微录像中球形液滴的直径 D d,r, i 并取平均值 ,如式(3) 所示。该直径可准确反映液滴的体积,因此被用于反映液滴生成频率的有效检测范围。

如图3 (a)所示,当液滴通过检测区域时,传感器会持续输出信号1,该信号长度反映了微通道内液滴的长度。由于液滴在通道内高速运动,其形状可能偏离球形,因此对液滴长度的准确测量也是认识微分散液滴形貌特征的重要手段。本实验中,错流剪切微通道的光纤接口位置接近液滴的生成位置,受到分散相流动影响,连续相在分散相入口位置和光纤接口位置之间尚未形成完全发展的层流。连续相流速分布与通道入口段相似,因此可以将两相宏观流速 u av [ u av =( Q c + Q d )/ HW ]近似为单个液滴的运动速度 u d, i ,再将单个液滴响应信号时间 t d, i (方波宽度)乘以液滴流速 u d, i 即可计算液滴长度,如式(4) 所示。

式中, L d,m, i 是单个液滴的光纤测量长度。为了证实光纤传感器的准确性,实验通过高速相机拍摄所得图像[图3 (b)]以及比例尺计算得到了液滴的实际长度 L d,r, i ,并统计出平均长度 ,如式(5) 所示。将平均测量长度 与平均实际长度 对比,分析了光纤测量方法的准确性和限制条件。

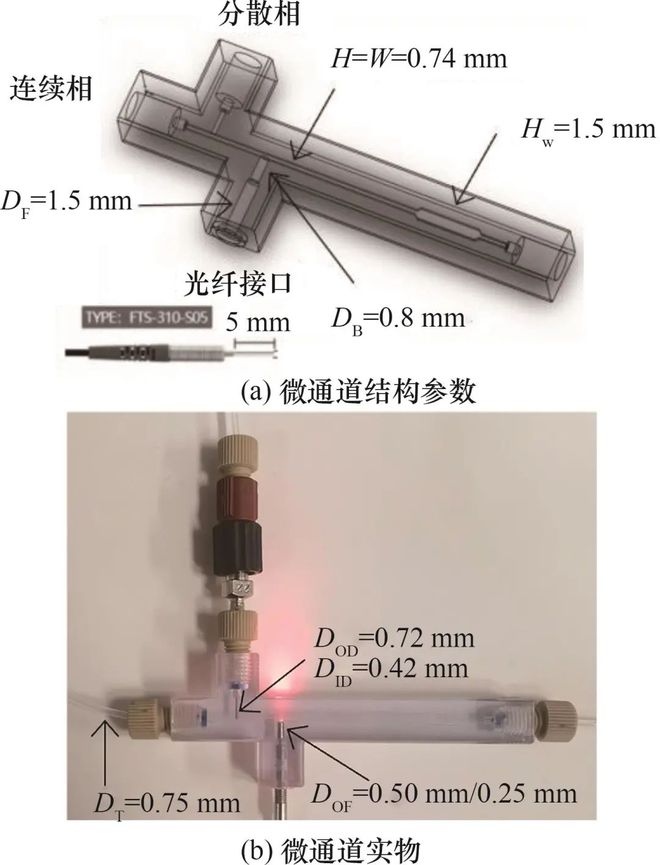

实验使用的微通道是错流剪切型微通道,其外形和结构参数如图4 所示。该通道通过3D打印机加工制作(Objet Eden 260VS型,Stratasys)。主通道高 H 和宽 W 均为0.74 mm,连续相通过PFA管(内径 D T =0.75 mm)注入主通道内,分散相使用规格为G22的不锈钢针头(Arohalona)从与主通道垂直的方向注入,针头外径 D OD =0.72 mm,内径 D ID =0.42 mm。在通道下游设有一个宽度扩大的观察窗口,可使液滴流速降低便于观察。观察窗口宽度 W w =1.5 mm,高度 H w =0.74 mm,实验中球形液滴的直径测量图片均来自该观察窗口。微通道在液滴生成位点下游设有光纤接口,光纤通过螺纹旋进一定深度后,末端与微通道平齐,光纤所对应的通道区域即为检测区域,接口前端直径 D F =1.5 mm,后端直径 D B =0.8 mm。光纤发射端和接收端与连续相直接接触,减少了通道材料对检测的影响。

实验使用的连续相为含1%(质量分数)十二烷基硫酸钠(SDS,国药集团)的水溶液,其折射率可近似认为与纯水相同,25℃实验温度下约为1.333。分散相是氟化冷却液NOVEC 7100(3M公司),其成分是同分异构体全氟丁基甲醚[(CF 3 ) 2 CFCF 2 OCH 3 ]和甲基九氟丁醚(CF 3 CF 2 CF 2 CF 2 OCH 3 )的混合物。该冷却液与水不互溶且不腐蚀通道,实验温度下其折射率约为1.285。连续相和分散相分别使用注射泵(Fusion 6000型,Chemyx)注射。在实验中分别改变连续相和分散相流量以得到不同生成条件的液滴,实验中连续相流量为0.1~5 ml/min,分散相流量为50~300 μl/min。

液滴生成频率是微分散过程的重要参数,生成频率的准确测量能够确定液滴的产量,对于微分散过程的控制具有重要意义,因此首先研究了光纤检测方法的频率检测性能。

对于使用一定直径光纤的检测平台,过小的液滴可能无法被检测平台检测,测量液滴的生成频率会出现较大误差。为检验光纤直径对生成频率检测的影响,首先使用 D OF =0.50 mm的漫反射光纤和响应时间 τ =1 ms的传感器进行实验,生成液滴的直径 为0.22~0.74 mm,生成频率 f r 为5~360 Hz。为判断检测平台是否正确取得了检测结果,根据测量液滴生成频率 f m 和实际液滴生成频率 f r 计算了光纤测量的准确率,如式(6) 所示。

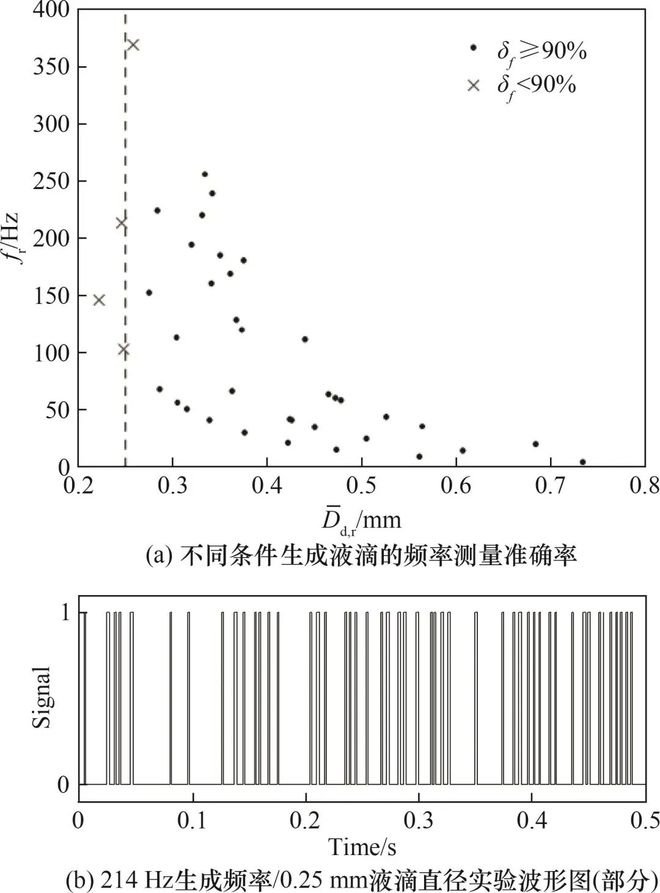

当测量准确率低于90%时,认为光纤对液滴的检测误差大。实验结果如图5 (a)所示,图中标记为十字形图案的数据点表示该实验条件下光纤检测的准确率小于90%,标记为圆点的数据则表明准确率大于或等于90%,即光纤系统能够相对准确地对液滴进行计数并测量液滴的生成频率。

图5 (a)所示的结果表明,光纤对小直径液滴的生成频率测量误差较大,对应四个实验条件下液滴的平均直径分别为0.26、0.25、0.25和0.22 mm,生成频率分别为370、103、214、146 Hz。其中,液滴生成频率为214 Hz、直径为0.25 mm的实验波形图如图5 (b)所示。图中显示液滴通过检测区域形成的方波不规律,在液滴匀速形成的情况下,多个时间段均出现了持续为0的信号,说明在这段时间内没有正确检测到实际存在的液滴。其他实验条件下小于90%准确率的波形均与图5 (b)类似。这些数据点表明,在所测量的液滴生成频率范围内,无论频率的高低,检测平台都无法准确检测直径小于0.26 mm的液滴,可以判断使用直径为0.50 mm光纤时,液滴直径需大于0.26 mm才能被平台准确检测。

小液滴无法准确被光纤检测的现象可以从光纤检测原理进行分析。当微通道内无液滴通过时,发射光线有一部分能够通过漫反射返回接收端;当有液滴通过时,部分光路受到液滴影响发生改变,导致接收端光强下降。当小液滴通过检测区域时,大部分光线光路不变,仍然返回了接收端,因此光强的变化幅度较小,此时传感器容易误判光强变化,检测系统亦不能正确记录液滴数目,出现测量频率小于实际频率的现象。

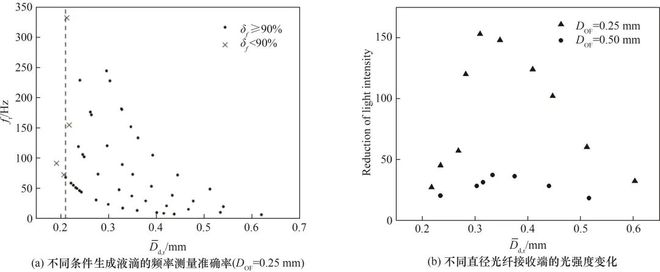

为了进一步强化小直径液滴的检测,使用直径为0.25 mm的漫反射光纤进行实验,结果如图6 所示。生成的液滴平均直径在0.20~0.65 mm,液滴生成频率在5~350 Hz。图6 (a)的虚线 mm的漫反射光纤时,液滴检测下限降低至0.21 mm直径。对不同光纤直径下液滴造成的光强变化情况进行了比较,结果如图6 (b)所示。当有液滴通过时,直径0.25 mm光纤对应的光强度下降量大于直径0.50 mm光纤,这一现象说明小直径光纤的发射光更加集中于微通道中液滴可能通过的区域,提升了传感器对小液滴的响应性能。

在液滴通过检测区域的过程中,传感器输出信号1会延续一段时间,而当液滴离开检测区域时,传感器输出信号由1变为0需要一定的响应时间,因此方波会在液滴离开通道后延续一定的时间,这部分延续时间与传感器的响应时间相关。同理,当液滴到达检测区域时,传感器信号不会立即由0变为1,同样需要一段时间响应。

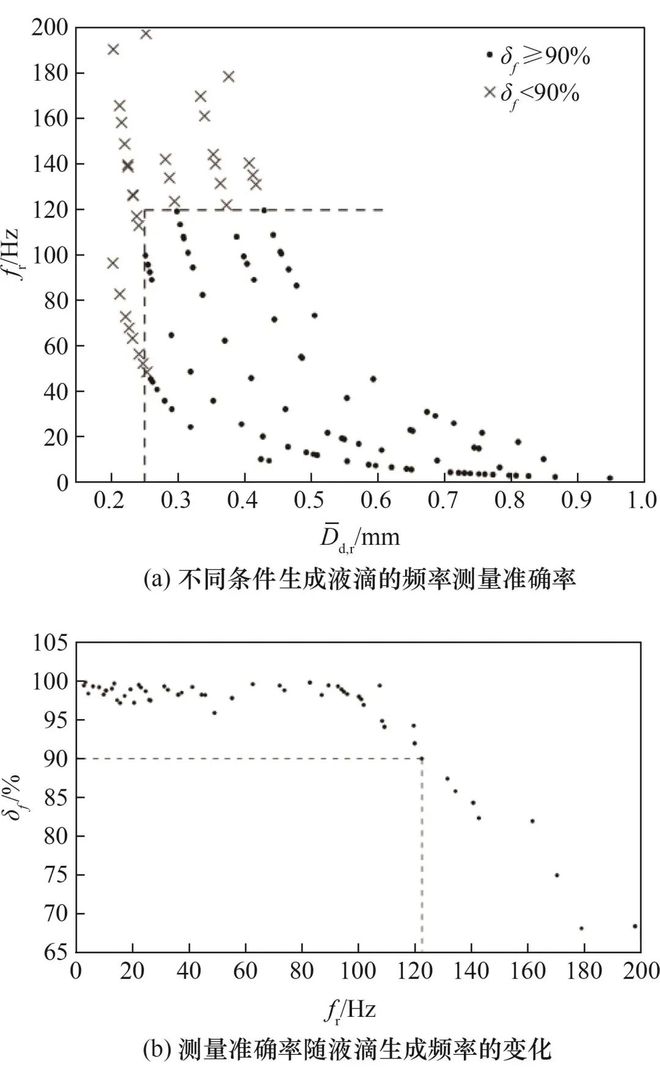

为了认识不同传感器的响应性能,使用了响应时间 τ= 10 ms传感器进行实验,光纤直径 D OF =0.50 mm,实验结果如图7 所示。更换了传感器后,液滴检测系统仍然仅适用于0.26 mm以上直径液滴,但出现了频率检测上限。当液滴实际的生成频率大于120 Hz时,频率测量准确率已低于90%,而如图5 所示,在使用响应时间为1 ms的传感器时,实验中并未观测到其频率上限。从液滴生成频率角度分析检测系统的准确率如图7 (b)所示,当液滴生成频率小于100 Hz时,光纤测量的准确率大于95%,而当液滴生成频率大于120 Hz时,光纤系统给出的频率测量准确率低于90%。

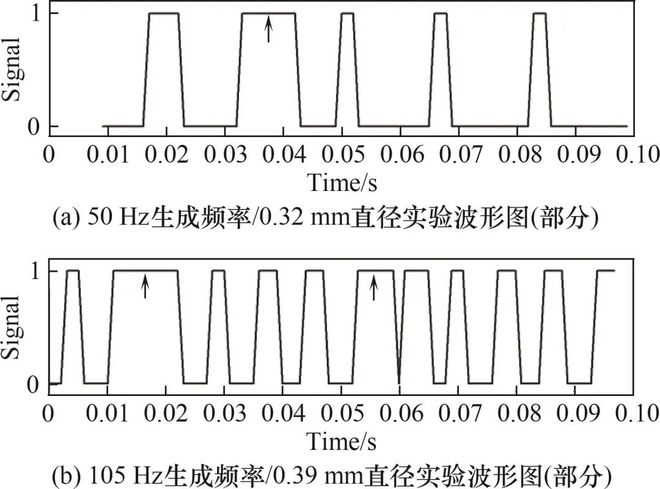

通过对实验结果进行观察发现,产生频率上限的主要原因是两个液滴先后通过检测区域的时间间隔小于传感器的响应时间,本属于两个液滴的方波合并为一个方波,从而使得液滴计数偏小,检测得到的液滴生成频率低于实际频率,如图8 所示。图8 (a)是液滴生成频率为50 Hz的实验波形图,其频率测量准确率为98.2%。图中显示其中一个方波的长度是10 ms,偏离其余方波的长度,即出现了液滴计数偏差,但由于该实验中大多数液滴间隔距离较远,两个液滴通过检测区域的平均时间间隔约为12 ms,因此测量准确率未受到传感器响应时间的严重影响。图8 (b)则是液滴生成频率为105 Hz的实验波形图,频率测量准确率降为94.3%。该实验中液滴间隔时间约为4 ms,液滴信号容易重叠,导致了测量准确率降低。

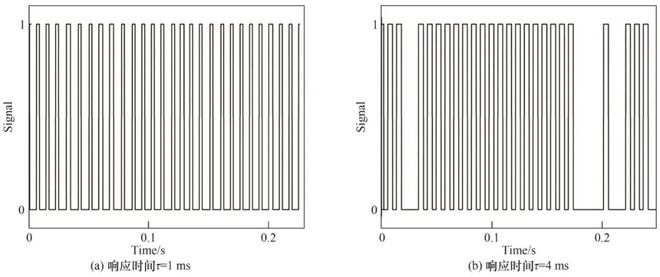

除了在高频液滴生成情况下导致的方波重叠问题,传感器的响应时间过长还会导致小直径液滴的漏检。如图9 所示,对于液滴生成频率120 Hz的实验,对比1 ms和4 ms传感器的实验结果可以看出,使用1 ms响应时间的传感器的波形图中方波间距均匀,而使用4 ms响应时间传感器的波形图中出现了无响应信号的区域。在该实验中液滴通过检测区域时间为2~3 ms,导致液滴间连续相信号覆盖了液滴响应信号,即液滴通过检测区域的时间小于响应时间导致液滴计数不准。考虑传感器影响频率检测的以上两种情况,在本实验的硬件条件下,液滴通过检测区域的时间应不低于1 ms且两液滴间隔时间也应当大于1 ms,因此液滴生成频率检测上限的理论值为500 Hz。

虽然通过液滴生成频率和分散相流量可以进一步计算液滴的体积和当量直径,但液滴在微通道内的形貌可能因为剪切力而呈现非球形,因此对于液滴长度的检测能够帮助分析液滴在流动过程中的形貌变化。将式(4) 所述的液滴平均长度 与通过显微摄像获得的液滴实际长度 对比,计算液滴平均长度测量误差 ε d 以表示该方法的准确性,计算如式(7) 所示。

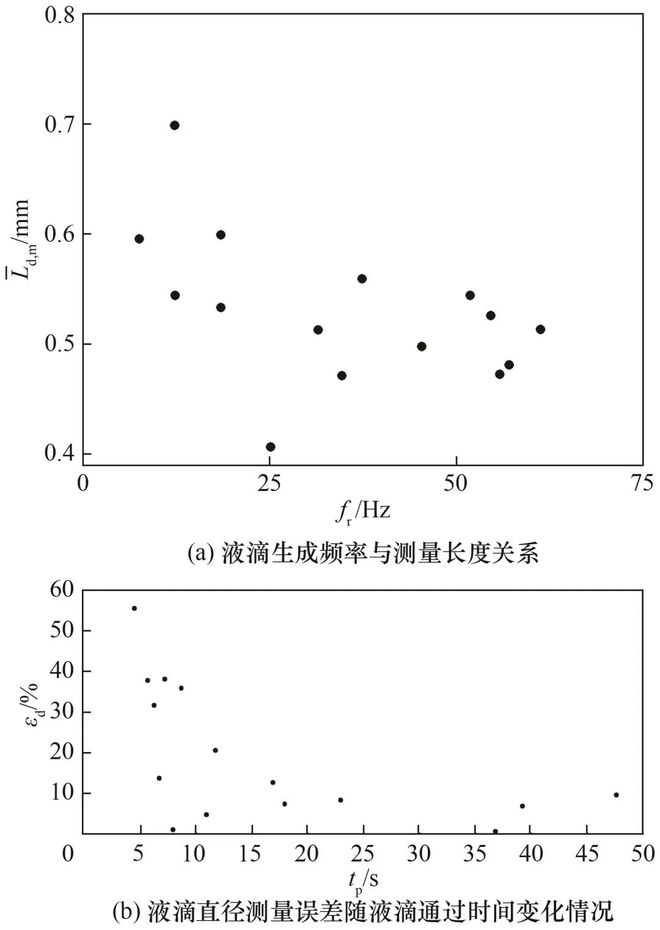

使用直径0.50 mm的漫反射光纤和响应时间为4 ms的传感器进行了实验,结果如图10 (a)所示,液滴实际生成频率在10~75 Hz时,液滴的平均长度为0.40~0.70 mm。

为了进一步分析液滴长度的检测限,将液滴平均实际长度 除以连续相流速 u av 以得到液滴通过光纤尖端的平均时间 t p ,即:

进一步得到液滴通过光纤的平均时间 t p 与平均长度测量误差 ε d 的关系,如图10 (b)所示。当液滴通过时间小于15 ms时,液滴长度的测量误差大于10%。由于使用的传感器的响应时间为4 ms,当液滴的通过时间小于4 ms时,时间信号的长度已经受到传感器响应时间限制,因此液滴长度无法实时测量,而当液滴的通过时间大于4 ms但小于15 ms时,时间信号长度仍受到传感器响应时间的影响,导致测量液滴直径误差偏大。当液滴通过时间大于15 ms时,传感器响应时间对信号长度的影响较小,计算假设近似合理,液滴测量长度较为准确。

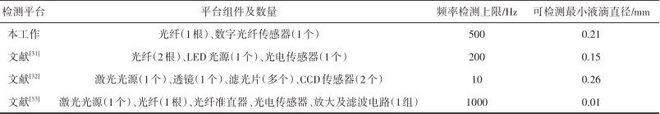

将本文的检测平台与结构相似的检测平台 [31] 及近年来发展的其他检测平台 [ 32-33] 进行比较,结果如表1 所示。得益于数字光纤传感器的集成性,本文的平台结构最为简单,所需组件少,相应的单通道检测的成本约为100元。在检测性能方面,相比于文献 [31] 工作,本平台的检测频率上限有一定提升,且在未染色条件下可检测液滴的直径达到了相似水平。总体而言,本文的平台以较低的成本实现了相对高性能的液滴检测。

本文发展了一种微分散液滴的光纤检测方法,构建了以漫反射光纤、光纤传感器和数据采集软硬件为核心的检测平台,设计了用于光纤检测的3D打印微通道,实现了微分散数据的在线采集。研究工作分析了漫反射光纤检测液滴的光路原理,提出了液滴检测系统性能的主要影响因素。研究结果表明,采用直径0.25 mm漫反射型的光纤,当传感器响应时间为1 ms时,液滴频率的检测上限值可达500 Hz,满足直径0.21 mm以上的液滴检测要求。进一步利用液滴响应信号长度和液滴流速计算液滴的平均长度,使用响应时间为4 ms的传感器时,该方法能够准确测量通过光纤尖端时间大于15 ms的液滴长度。与相似方法对比,本文提出的平台以较低的成本实现了液滴的较高性能检测。

欧世盛科技可提供从最开始的物料输入模块(泵),温度压力自动控制模块,再到过程中的反应控制调节、液位控制和在线分析模块,以及分离和纯化模块,连续反应装置模块等适应不同应用场景的解决方案。

以“高通量全自动催化剂评价系统“为例,为催化剂开发向高活性、高选择性、长寿命方向发展,带来了新的思维模式和技术路径。

欧世盛(北京)科技有限公司是以微反应连续流化学合成技术及仪器设备,在线检测、传感器及应用型自动化装置为主的平台型技术公司。

公司拥有多学科的研发团队和应用研究团队,总部位于北京,应用研发部门FLOW R&D实验室与清华大学等多所科研团队合作,为不同行业用户提供强大的技术支持。

欧世盛除了提供流动化学反应系统产品外,还提供更多服务:科研装备设计、研发外包、工艺优化、放大研究、设备工艺研究、精密制造、连续流工艺培训等。专注于过程的可扩展性和研究成果从实验室规模转移到中试工厂规模,提供多种用途的连续自动合成系统和嵌入式模块系统。

客户和项目合作伙伴主要来自制药、CXO、精细化工、催化剂、石油石化、新能源、半导体、国防军工、安全等领域。

氧化反应(O2)、钯催化的Heck 羰基化反应(CO)CO2气体参与的反应……